La Méthode des 5S ou la standardisation du travail, par quoi commencer?

La méthode des 5S ou la standardisation du travail en premier? Tout d'abord, regardons ensemble ces deux méthodologies puissantes offertes par le Lean Management. Ainsi, nous aurons certainement un bien meilleur éclaircissement sur l'ordre des choses à faire.

Les 5S, comprendre la méthode

La méthode des 5S consiste à organiser une zone de travail afin de la rendre la plus productive possible.

Une zone de travail peut être une cellule de production, un bureau, ou même un répertoire informatique.Elle s’implante en 5 étapes, chacune étant requise pour obtenir une organisation ergonomique et productive permettant de réaliser la meilleure qualité de travail.

Sélectionner

Identifier les éléments nécessaires à conserver dans la zone de travail. Dans cette étape, on tri l'utile de l'inutile, quel que soit la fréquence d'utilisation.Situer

Sachant ce qui sera conservé dans la zone de travail, on organise celle-ci de manière ergonomique en positionnant chaque élément. On cherche à avoir une place pour chaque chose et chaque chose à sa place. Dans cette phase, la notion d'ergonomie de poste de travail est très importante. Elle implique l’identification des méthodes de stockages (hauteur), au besoin, ainsi que les positions de stockage (en fonction de la fréquence d'utilisation). Lors de cette phase, il est souvent nécessaire de déterminer des codes de couleurs pour la zone de travail (identification des zones de stockage, des outils, etc.) afin de faciliter la gestion visuelle.Scintiller

Cette étape est extrêmement importante pour mobiliser les employés. En effet, dans le cadre du 5S, on nettoie l'ensemble de la zone de travail pour la remettre à neuf (très souvent on repeindra des machines, des murs ou on changera du matériel, etc.). La mobilisation vient de la fierté de travailler dans un environnement propre, organisé, établi selon les besoins des employés utilisant la zone de travail. Il sera alors bien plus facile d'identifier une dérive, ainsi qu'un problème machine (fuite), par exemple. Cela nécessite d'ailleurs de mettre en place une routine d'entretien (quotidienne, hebdomadaire, mensuelle) afin de conserver l'état de propreté atteint au cours de la réalisation de cette phase.

Standardiser

Lorsque les décisions de localiser chaque élément de la zone de travail sont prises, suivra la mise en œuvre dans un environnement propre. Cette étape permet de figer la nouvelle organisation de la zone en appliquant les codes de couleurs et de rangements définis. Dans cette phase, il est important de photographier le standard à respecter au quotidien.

Suivre

Cette dernière étape est au cœur de la méthode des 5S. Elle consiste à définir les mécanismes de respect des standards au quotidien pour valider que tout est conforme et sous contrôle dans la zone de travail. Des audits peuvent être définis, multiniveaux, afin de montrer l'importance du respect du 5S ainsi que de détecter des opportunités d'amélioration régulièrement.

Il est important de comprendre qu'un chantier 5S peut être réalisé plusieurs fois sur une même zone de travail. En effet, l'amélioration d'une zone de travail peut se faire en plusieurs étapes, et surtout, elle ne s'arrête jamais.

La standardisation du travail

La méthodologie de standardisation du travail consiste à organiser les tâches afin d'avoir une stabilité et une constance des opérations au quotidien. On pourra ainsi identifier la capacité réelle d'un processus.

Tout processus se standardise, mais pas forcément toutes ses étapes.

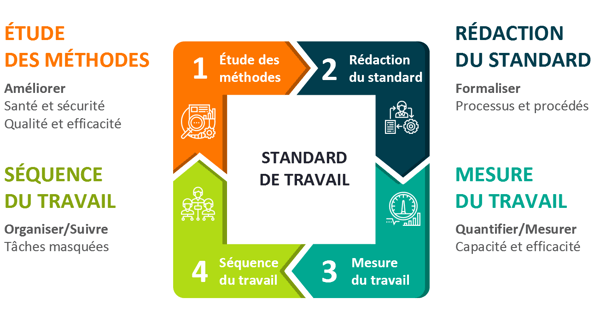

La définition du travail standard se fait en 4 étapes clés afin d'obtenir une standardisation fiable et respectée par l'ensemble des employés.

Études des méthodes

Cette étape se réalise par observations des pratiques de travail dans le but de capter tous les détails nécessaires à la compréhension et à l’explication du travail à réaliser sur un poste spécifique. Les observations peuvent se faire en plusieurs étapes ou même par l'utilisation du numérique (film) afin d'obtenir suffisamment d'information. Très régulièrement, des constats d'amélioration en termes d'ergonomie, d’organisation du poste, de qualité de travail sont faits grâce aux discussions avec les experts du poste.

Rédaction du standard

La rédaction du standard consiste à définir les étapes de travail qui doivent être encadrées par des éléments de sécurité, de qualité, technique ou même documentaire. Par l'ensemble des observations réalisées, il est possible de rédiger des instructions claires et précises. Il s'agit alors de valider en équipe complète le visuel du standard et de confirmer qu'un seul standard de travail est applicable pour l'ensemble des ressources travaillant au poste standardisé.

Cette étape est très importante dans une approche de gestion de changement. On vise à obtenir un consensus de respect des standards de travail par la suite.

Mesure du travail

Un travail standard trouve toute son utilité par l'établissement du temps standard. À cette étape on mesure d'une manière rigoureuse le travail standard validé par consensus avec les experts du poste de travail. Plusieurs séries de mesures peuvent être réalisées afin de capter les variances naturelles par exemple la différence de rythme des employés. Il est alors important de ne mesurer que les éléments définis dans le travail standard et d'exclure tous les gaspillages pouvant intervenir lors des chronométrages. Cette étape de la standardisation est parfois perçue intimidante et contrôlante étant donné la formalisation des temps de travail. Il est cependant important de garder en tête que la mesure de travail a pour objectif d'établir la capacité d'opération d'un poste de travail.

Séquence du travail

Le temps standard peut être vu en flux séquentiel (une tâche à la fois) ou en flux simultané (plusieurs tâches en même temps). En effet, il est parfois possible d’exécuter plusieurs tâches en même temps. C’est ce qu'on appelle travailler en temps masqué. Cela consiste à identifier la ou les séquences les plus efficaces pour maintenir les ressources (humaines et matérielles) toujours en occupation. Le séquencement du travail va alors permettre d'établir le temps de passage du produit ou service transformé. Il s'agit aussi d'établir les moyens de vérification du travail standard. On peut alors établir des audits à des fréquences données pour confirmer l'applicabilité du travail standard validé.

Tout comme pour la méthode des 5S, la standardisation peut, et doit, être refaite régulièrement. En effet, les changements de produits ou de technologies, par exemple, qui pourraient survenir entraineraient la mise à jour des tâches ainsi que des temps standard. Ainsi un chantier de standardisation d'un poste de travail peut se refaire chaque année s'il est nécessaire.

L'ordre d'implantation

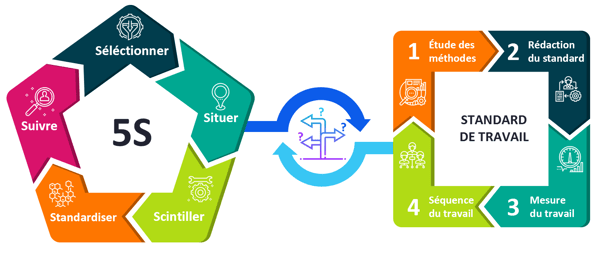

Comme vous pouvez le constater d'après leurs définitions, ces deux méthodologies très opérationnelles du Lean management répondent à des besoins complémentaires d'amélioration.

Répondre simplement en mentionnant devoir faire un chantier 5S en toute première priorité serait négliger les objectifs réels d'amélioration de la zone de travail ciblée. D'un autre côté, prioriser une standardisation des méthodes de travail dans un environnement chaotique n'apporterait sans doute pas de gains tangibles de stabilité et de productivité.

Toute démarche d'amélioration doit débuter par l'analyse des besoins ou l'identification d'un problème. Ainsi, la réalisation d'un 5S doit résulter d'un constat de gaspillage de manipulations excessives ou de mouvements inutiles ou non ergonomiques, par exemple. Dans le cas d'un chantier de standardisation du travail, le constat d'une variance importante de temps de cycle ou d'un nombre fluctuant de défauts de fabrication pourrait être source de problèmes à corriger.

Il arrive à de très nombreuses occasions de combiner une activité de standardisation avec un 5S étant donné les potentiels de gain amenés par chacune de ces méthodes. Dans ce contexte, la planification et l'organisation du chantier est un élément clé du succès de la démarche d'implantation.

À titre de recommandation, j'ai tendance à favoriser la réalisation d'une standardisation des méthodes avant tout changement physique d'une zone de travail. Une standardisation permet d'établir une base de référence mesurable et donc un défi d'amélioration de performance.

Il est certain dans ce cas que le premier chantier de standardisation ne sera pas le seul. Suivi d'un chantier 5S, il est très probable que l'organisation du travail devra être mise à jour ou encore que les temps standard ne soient plus d'actualité.

Cette méthode des petits pas, nécessitant plusieurs itérations de chantiers, a l'avantage de maintenir tous les employés en éveil sur la chasse aux gaspillages. De cette manière beaucoup d'idées d'amélioration sont considérées et les résultats sont d'autant plus significatifs.

En résumé, la méthode des 5S et la standardisation du travail permettent toutes deux une stabilité de performance dans une zone de travail. Il faut voir ces deux méthodes en complémentarité, peu importe l'ordre de mise en œuvre. La pratique est alors de faire régulièrement des chantiers d'amélioration pour maintenir la motivation au changement et surtout un accent en résolution de problèmes au quotidien. Si vous hésitez toujours à savoir par quoi commencer, planifiez les deux chantiers dans une même zone à 1 mois d'intervalle et votre succès sera assuré.

Pour davantage de détails sur une approche plus condensée de l’implantation du 5S, mêlant standardisation et optimisation nous vous invitons à consulter cet article.